马上注册,结交更多技术专家,享用更多功能,让你轻松解决各种三星贴片机问题

您需要 登录 才可以下载或查看,没有账号?立即加入

x

SMT外发即EMS EMS(electronics manufacturing service)电子制造服务,是为电子产品提供制造服务的行业。EMS是伴随着计算机产业发展起来的,EMS的供应商只能外包客户(OEM,Original Equipment Manufacturer)部分的生产环节,这些供应商通常叫做CEM(Contract Equipment Manufacturer)。 再后来,这些能力更强的供应商发展到可以帮客户承担产品设计和开发的工作,即所谓的ODM(Original Design Manufacturer),甚至有些ODM可以把客户的物流部分也一并承包。

EMS厂商的赚钱方式 第一种为所谓的 free consignment,可以理解为来料委托加工,所有的物料都是由客户提供,EMS公司只是赚加工费。这种方式从供应链角度,的确是很简单,EMS公司只是负责产能、排产、生产、交付等,没有什么太多的供应商管理之类的东西。 第二种方式为 turnkey,也就是进料加工,客户会自己负责一部分料件的采购,并用所谓buyand sell (买,然后卖)的方式再卖给EMS公司,兼具供应商的职责。同时,EMS公司也要自己寻源、采购一部分物料。客户采购的物料与EMS公司自己采购的物料,从BOM成本比例上讲,不同的客户是不一样的,一般欧洲的客户,自己采购的比例比较小,美国的次之,亚洲的客户则是自己采购的比例比较大。

2017全球EMS企业50强排名 1、富士康(Foxconn) 2005年,富士康一举取代了当时最大的竞争对手伟创力的霸主地位,此后的十几年里,富士康的老大地位固若金汤,直至现在两者的差距越来越大。富士康目前第一大客户是苹果公司,其最新款高端旗舰机iPhoneX的唯一组装厂。除了苹果,富士康还为华为、小米、索尼等品牌代工。 有消息称,富士康不甘心只做代工,有意打造自有手机品牌并进军印度市场。经过几次收购和授权合作之后,富士康目前掌握了三个智能手机品牌,分别是诺基亚(和中国资本背景的HMD公司合作运营)、夏普以及富可视(InFocus)。 2、和硕联合(Pegatron) 创立于2008年,由华硕分离而来,成功将EMS和ODM产业结合在一起,现在已发展成新兴的DMS(设计整合服务制造)公司。 和硕联合目前在上海、苏州和昆山设有iPhone组装工厂,公司50%以上的利润来自为苹果代工。2017年12月25日,和硕联合斥资11.4亿新台币(约合人民币2.5亿元)在重庆购买一家工厂。 日前有媒体报道称,2018年苹果将发布三款新iPhone手机,其中一款搭载LCD屏幕的iPone将由和硕或纬创代工,高端iPhone则继续由富士康独家代工。 3、伟创力(Flextronics) 1981年,伟创力在新加坡设立工厂,成为美国第一家走出国门在海外设厂的制造商。1993年,伟创力36亿美元收购了当时排名前三的美国EMS厂旭电,整体实力大增。 2016年,伟创力宣布解散天津工厂,让业内颇为震惊。据悉,解散天津工厂的主要原因是其唯一客户联想要将供应链整合至武汉,而伟创力天津公司又没有其他潜在客户,因此失去了运营的可持续性,工厂于2016年9月30日关闭。另外,早在2009年伟创力就关闭了其位于江苏常州的伟创力电子(常州)有限公司。 4、捷普(Jabil) 全球前10大EMS厂之一,总部在美国,上市于纽约证券中心。2006年,捷普以300亿新台币收购台湾绿点;2016年捷普又以6.65亿美元收购精密塑料制造商耐普罗(Nypro)。 目前,捷普在全球20个国家有超过100家工厂,在电脑外围设备、数据传输、自动化及消费产品等多个领域,捷普集团向全球各地的客户提供从设计、开发、生产、装配、系统技术支持及到最终用户分销等服务。主要客户包括HP(惠普)、Philips、Emerson、Yamaha、Cisco、Xerox、Alcatel等国际知名企业。 5、新美亚(Sanmina) 全球前10大EMS厂之一,曾是EMS领域的开拓者,在业界占据领先地位。然而该公司自九十年代初开始走下坡路,随着竞争对手在规模和业务范围上的迅速扩展,SCI的优势也逐渐丧失。 6、天弘(Celestica) 1996年从IBM分离成立,过去一直是IBM的主要生产基地。目前总部在加拿大,其生产基地遍布全球,在中国苏州及东莞均有工厂。 7、纬创(Wistron) 全球最大的ODM专业代工厂之一,总部位于台湾,其分部遍及亚洲、北美和欧洲。纬创原本是台湾宏(Acer)碁集团成员,2000年开始,Acer正式切割独立成「宏碁集团」、「明基电通集团」、「纬创集团」,形成「泛宏碁集团」。2004-2005年,纬创均位列全球第八大EMS厂商。 纬创专注于信息与通讯产品,包括笔记本电脑、桌上型电脑系统、服务器和储存设备、信息设备、网络以及通讯产品,为客户提供全方位的ICT产品设计、生产及服务的全方位支持,大部分客户为全球著名高科技资讯公司。 8、新金宝(New Kinpo Group) 前10大EMS厂之一,新金宝集团版图遍及泰国、中国大陆、马来西亚、菲律宾、新加坡、美国、巴西以及墨西哥等国,全球共有14个制造据点。产品涵盖电脑周边、通讯、光电、电源管理及消费性电子等领域。 9、贝莱胜(Plexus) 美国纳斯达克上市公司,全球前10大EMS厂之一,在中国厦门拥有子公司,主要负责IC模板、电子产品及相关产品的设计、集成、开发、组装和加工(包括来料加工和进料加工)及上述产品的销售等。 10、佰电(Benchmark) 全球十大EMS厂商之一,成立于1986年,纽交所上市公司。目前,佰电在北美、欧洲、南美和亚洲的七个国家设有16家工厂。2003年,佰电于苏州设立其在中国的首家独资工厂。 其余EMS厂商排名依次为: 11、环旭电子(中国大陆), 12、长城开发(中国大陆), 13、万特(新加坡), 14、卓能(德国), 15、希克斯(日本), 16、Fabrinet(泰国), 17、三和盛(日本), 18、PKG Group(芬兰), 19、精博电子(日本), 20、综合微电子(菲律宾), 21、住商(日本), 22、NEO Tech(美国), 23、Asteelflash(法国), 24、明泰科技(台湾), 25、三希科技(中国大陆), 26、伟易达(香港), 27、科瑞森(加拿大), 28、V.S.Industry Berhad(马来西亚), 29、斯凯菲尔(芬兰), 30、艾尼克斯(瑞士), 31、杜科蒙(美国), 32、Videoton Holding(匈牙利), 33、加达利(日本), 34、恒诺微(泰国), 35、Key Tronic(美国), 36、新为(荷兰), 37、华泰电子(台湾)。 38、金宝通(香港), 39、王氏港建(香港), 40、王氏国际控股(香港), 41、精诚科技(台湾), 42、欧朗集团(法国), 43、斯帕顿(美国), 44、ALL CIRCUITS(法国), 45、世纬SVI(泰国), 46、Lacroix Electronics(法国), 47、Di-Nikko Engineering(日本), 48、鸿通(香港), 49、PRIME BASE INC(中国大陆), 50、Nippon Manufacturing Service(日本)。

为了使外发SMT质量管控要求及满足生产需求规范管理,使smt生产各环节得到有效控制,确保生产的产品质量符合规定的要求;小编给大家分享下面这篇电子制造外发SMT质量管控要求,希望对大家有帮助!

一、目的:

建立外发SMT质量管控要求,识别物料管理、工艺控制、异常处理等控制项,推动品质稳定及持续提升。 二、范围:

适用于外发SMT贴片厂家

三、内容:

1[color=rgba(198, 0, 0, 0.992)]新机种导入管控

1:安排试产前召集生产部、品质部、工艺等相关部门试产前会议,主要说明 试产机种生产工艺流程、要求 各工位之品质重点

2:制造部按生产工艺流程进行或工程人员安排排线试产过程中,各部门担当工程师(工艺)须上线进行跟进,及时处理试产过程中出现的异常并进行记录

3:品质部需对试产机种进行手件核对与各项性能与功能性测试,并填写相应的试产报告(试产报告以邮件发送至我司工程)2[color=rgba(198, 0, 0, 0.992)]ESD管控

1.加工区要求:仓库、贴件、后焊车间满足ESD控制要求,地面铺设防静电材料,加工台铺设防 静电席,表面阻抗104-1011Ω,并接静电接地扣(1MΩ±10%);

2.人员要求:进入车间需穿防静电衣、鞋、帽,接触产品需佩戴有绳静电环;

3.转板用架、包装用泡棉、气泡袋,需要符合ESD要求,表面阻抗<1010Ω,

4.转板车架需外接链条,实现接地;

5.设备漏电压<0.5V,对地阻抗<6Ω,烙铁对地阻抗<20Ω,设备需评估外引独立接地线; 3[color=rgba(198, 0, 0, 0.992)]MSD管控 3[color=rgba(198, 0, 0, 0.992)]MSD管控

1.BGA.IC.管脚封装材料,易在非真空(氮气)包装条件下受潮,SMT回流时水分受热挥发,出现焊接异常,需用100%烘烤。

2.BGA 管制规范

(1) 真空包装未拆封之 BGA 须储存于温度低于 30°C,相对湿度小于70%的环境,使用期限为一年.

(2) 真空包装已拆封之 BGA 须标明拆封时间,未上线之BGA,储存于防潮柜中,储存条件≤25°C、65%RH,储存期限为72hrs.

(3) 若已拆封之BGA但未上线使用或余料,必须储存于防潮箱内(条件≤25℃,65%R.H.)若退回大库房之BGA由大库房烘烤后,大库房改以抽真空包装方式储存

(4) 超过储存期限者,须以125°C/24hrs烘烤,无法以125°C烘烤者,则以80°C/48hrs烘烤(若多次烘烤则总烘烤时数须小于96hrs),才可上线使用.

(5) 若零件有特殊烘烤规范者,另订入SOP.

3.PCB存储周期>3个月,需使用120℃ 2H-4H烘烤。 4[color=rgba(198, 0, 0, 0.992)]PCB管制规范 4[color=rgba(198, 0, 0, 0.992)]PCB管制规范

1 PCB拆封与储存

(1) PCB板密封未拆封制造日期2个月内可以直接上线使用

(2) PCB板制造日期在2个月内,拆封后必须标示拆封日期

(3) PCB板制造日期在2个月内,拆封后必须在5天内上线使用完毕.2 PCB 烘烤

(1) PCB 于制造日期2个月内密封拆封超过5天者,请以120 ±5℃烘烤1小时.

(2) PCB如超过制造日期2个月,上线前请以120 ±5℃烘烤1小时.

(3) PCB如超过制造日期2至6个月,上线前请以120 ±5℃烘烤2小时

(4) PCB如超过制造日期6个月至1年,上线前请以120 ±5℃烘烤4小时

(5) 烘烤过之PCB须于5天内使用完毕,位使用完毕则需再烘烤1小时才可上线使用

(6) PCB如超过制造日期1年,上线前请以120 ±5℃烘烤4小时,再送PCB厂重新喷锡才可上线使用.3.IC真空密封包装的储存期限:

1、请注意每盒真空包装密封日期;

2、保存期限:12个月,储存环境条件:在温度 < 40℃,湿度="">< 70%="" r.h;="">

3、检查湿度卡:显示值应少于20%(蓝色),如> 30%(红色),表示IC已吸湿气。

4、拆封后的IC组件,如未在48小时内使用完时:若未用完,第二次上线时IC组件必须重新烘烤,以去除IC组件吸湿问题;

(1)可耐高温包材,125℃(±5℃),24小时;

(2)不可耐高温包材,40℃(±3℃),192小时;

未使用完的需放回干燥箱内存储。 5[color=rgba(198, 0, 0, 0.992)]条码管控 5[color=rgba(198, 0, 0, 0.992)]条码管控

1.对应订单,我司均会发匹配条码贴,条码按照订单管控,不可漏贴、贴错,出现异常便以追踪;

2.条码贴附位置参照样品,避免混贴、漏贴;条码不要遮住焊盘。

如区域不足,反馈我司调整位置。 6[color=rgba(198, 0, 0, 0.992)]报表管控 6[color=rgba(198, 0, 0, 0.992)]报表管控

1.对相应机种的制程、测试、维修、必须要制作报表管控、报表内容包括(序列号,不良问题、时间段、 数量、不良率、原因分析等)出现异常方便追踪。

2.生产(测试)过程中产品出现同一问题高达3%时品质部门需找工程改善和分析原因,确认OK后才可继续生产。

3.对应机种贵司每月底须统计制程、测试、维修报表整理出一份月报表以邮箱方式发至我司品质、工艺。

7[color=rgba(198, 0, 0, 0.992)]印刷管控

1.如工艺邮件无特殊要求,我司加工产品为Sn96.5%/Ag3%,Cu0.5%无铅锡膏.

2.锡膏需在2-10℃内存储,按先进先出原则领用,并使用管控标签管制;室温条件下未拆封锡膏

暂存时间不得超过48小时,未使用及时放回冰箱进行冷藏;开封的锡膏需在24小内使用完,未 使用完的请及时放回冰箱存储并做好记录。

3.丝印机要求每20min收拢一次刮刀两边锡膏,每2-4H添加一次新锡膏;

4.量产丝印首件取9点测量锡膏厚度,锡厚标准:上限,钢网厚度+钢网厚度*40%,下限,钢网厚度+钢网厚度*20%。如使用治具印刷则在PCB和对应治具注明治具编号,便于出现异常时确认是否为治具导致不良;回流焊测试炉温数据传回,每天至少保证传送一次。锡厚使用SPI管控,要求每2H测量一次,炉后外观检验报表,2 H传送一次,并把测量数据传达至我公司工艺;

5.印刷不良,需使用无尘布,洗板水清洁PCB表面锡膏,并使用风枪清洁表面残留锡粉;

6.贴件前自检锡膏有无偏位、锡尖,如应印刷不良需及时分析异常原因,调好之后重点检查异常问题点。

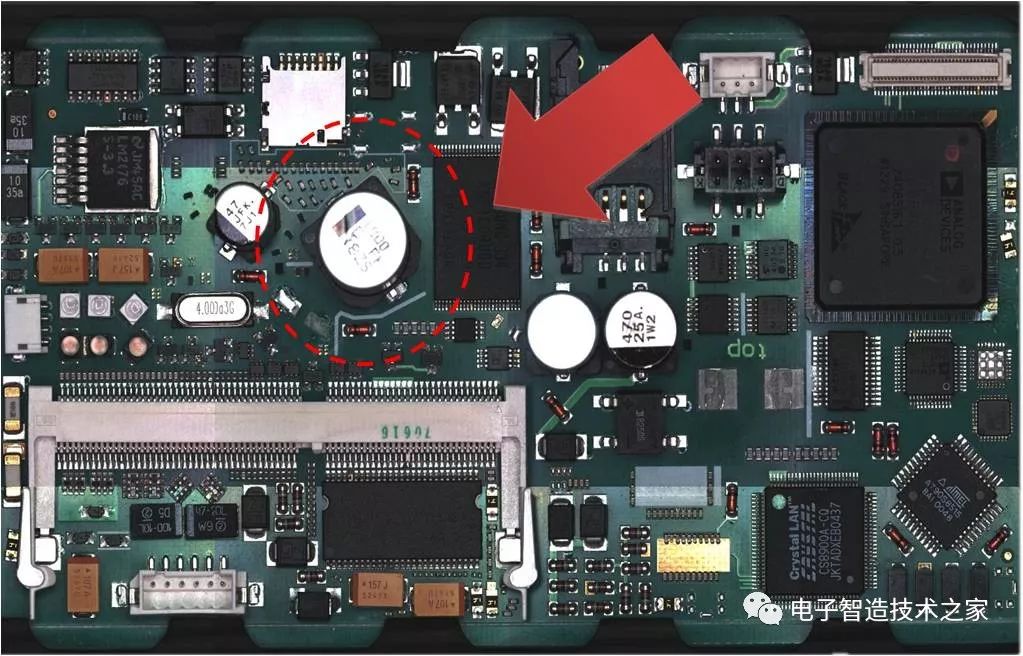

8[color=rgba(198, 0, 0, 0.992)]贴件管控

1.物料核查:上线前核查BGA,IC是否是真空包装,若非真空包装拆开请检查湿度指示卡,查看否受潮。

(1)上料时请按上料表核对站位,查看有无上错料,并做好上料登记;

(2)贴装程序要求:注意贴片精度。

(3)贴件后自检有无偏位;如有摸板,需重新贴件;

(4)对应机种SMT每2个小时IPQC需拿5-10片去DIP过波峰焊,做ICT(FCT)功能测试,测试OK后需在PCBA作标记。

9[color=rgba(198, 0, 0, 0.992)]回流管控

1.在过回流焊时,依据最大电子元器件来设定炉温,并选用对应产品的测温板来测试炉温,导入炉温曲线看是否满足无铅锡膏焊接要求。

2.使用无铅炉温,各段管控如下,升温斜率 降温斜率 恒温温度 恒温时间 熔点(217℃) 以上 220以上时间

1℃~3℃/sec -1℃~-4℃/sec 150~180℃ 60~120sec 30~60sec 30~60sec

3.产品间隔10cm以上,避免受热不均,导至虚焊。

4.不可使用卡板摆放PCB,避免撞件,需使用周转车或防静电泡棉;

10[color=rgba(198, 0, 0, 0.992)]贴件外观检查

1.BGA需两个小时照一次X-RAY,检查焊接质量,并查看其它元件有无偏位,少锡,气泡等焊接不良,连续出现在2PCS需通知技术人员调整。

2.BOT,TOP面必须过AOI检测质量检查。

3.检验不良品,使用不良标签标注不良位置,并放在不良品区,现场状态区分明确;

4.SMT贴件良率要求>98%以上,有报表统计超标需开异常单分析改善,持续3H无改善停机整改;

11[color=rgba(198, 0, 0, 0.992)]后焊

1.无铅锡炉温度控制在255-265℃,PCB板上焊点温度的最低值为235℃。 3)波峰焊基本设置要求: a.浸锡时间为:波峰1控制在0.3~1秒,波峰2控制在2~3秒; b.传送速度为:0.8~1.5米/分钟; c.夹送倾角4-6度; d.助焊剂喷雾压力为2-3Psi; e.针阀压力为2-4Psi;

2.插件物料过完波峰焊,产品需做全检并使用泡棉将板与板之间隔开,避免撞件、擦花。

12[color=rgba(198, 0, 0, 0.992)]测试

1.ICT测试,测试出NG和OK品分开放置,测试OK的板需贴上ICT测试标签并与泡棉隔开。

2.FCT测试,测试出NG和OK品分开放置,测试OK的板需贴上FCT测试标签并与泡棉隔开。需做测试报表,报表上序列号应于PCB板上的序列号对应,NG品请即使送往维修并做好不良品`维修报表。

13[color=rgba(198, 0, 0, 0.992)]包装

1.制程运转,使用周转车或防静电厚泡棉周转,PCBA不可叠放、避免碰撞、顶压;

2.贴件PCBA出货,使用防静电气泡袋包装(静电气泡袋规格大小必须一致),再用泡棉包装,以防止受外力减少缓冲,泡棉多出PCBA 5cm以上,且使用胶纸固定包装,使用静电胶箱出货,产品中间增加隔板。

3.胶箱叠放不可压到PCBA,胶箱内部干净,外箱标示清晰,包含内容:加工厂家、指令单号、品名、数量、送货日期。

14[color=rgba(198, 0, 0, 0.992)]维修

1.各段维修产品做好报表统计,型号、不良类型、不良数量;

2.维修参照IPQC确认封样更换、维修元件;

3.维修产品要求不可烫伤、破坏周边元件、PCB铜箔,维修后产品使用酒精清洗周边异物,维修员做好复检,并在条码贴空白区域使用油笔打“.”区分;

4.SMT维修后产品需AOI全测,功测维修后产品需功能全测;

5.尾数、维修、补板产品,必须安排测试,严禁不测试直接出货。

15[color=rgba(198, 0, 0, 0.992)]出货

1.出货时需附带FCT测试报表,不良品维修报表,出货检验报告,缺一不可。

16[color=rgba(198, 0, 0, 0.992)]异常处理

1.物料异常由加工厂邮件及电话反我公司确认处理;

2.加工厂制程端,不良率超过3%需做检讨改善;

3.出货产品需保证产品质量,接到异常反馈在2H-4H内确认处理,不良品做隔离返检,同类问题连续反馈2次无改善,给予xxx元处罚。

|

/1

/1